Цифровая фабрика

Понимание того, как использовать цифровую фабрику - aPriori

На каждом этапе жизненного цикла разработки нового продукта совершался эффективный переход к цифровым технологиям, за исключением производства. Многим крупным производителям еще предстоит внедрить цифровое промышленное решение, которое моделирует себестоимость, производительность, качество и другие важные факторы.

Однако все большее число компаний используют цифровые фабрики для расширения своих решений цифровой трансформации, с целью увеличения прибыли и сокращения времени выхода на рынок.

Здесь мы расскажем, как работают цифровые фабрики и почему компании всё чаще интегрируют данное решение.

Что такое цифровая фабрика?

Цифровая фабрика — это виртуальное представление физической фабрики/производства. Моделируя производственный процесс, группы разработчиков получают информацию о производстве для улучшения процесса разработки, поиска поставщиков и принятия решений. Каждая цифровая фабрика настроена на отражение физической фабрики. Используя цифровые фабрики на раннем этапе проектирования, инженерные группы могут быстро выявлять и устранять потенциальные проблемы — от перерасхода средств до дополнительных требований к производственным мощностям.

Цифровая фабрика легко интегрируется с цифровыми корпоративными решениями и бизнес-процессами. Это позволяет командам сотрудничать и принимать решения в режиме реального времени, используя новейшую информацию об изделии, поставщиках и производстве.

Цифровые фабрики - часть инициативы Индустрия 4.0:

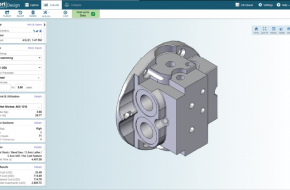

Цифровой двойник: Процесс разработки начинается с концепции продукта и схемы его работы. Цифровой двойник продукта предоставляет эту схему, которая включает файлы цифрового моделирования (3D CAD) и технические условия (PMI). Это также может включать информацию, хранящуюся в системе управления жизненным циклом продукта (PLM) и связанных с ней системах.

Цифровая нить: Информация цифрового двойника передается внутренним службам через цифровой поток, включая цифровую фабрику. Цифровая нить связывает воедино цифровой и физический миры. Она связывает цифровой двойник с отделами снабжения, производства и другими внутренними командами, чтобы они могли получить доступ к текущим ревизиям изделия. После выпуска изделия цифровой поток может собирать эксплуатационные данные в режиме реального времени для поддержки усилий по обслуживанию в условиях эксплуатации, предоставляя команде информацию о производительности и использовании для будущих улучшений продукта и многое другое.

Цифровая фабрика: Это программное решение объединяет спецификации продуктов, производственную информацию и данные о региональных затратах для оптимизации производства по скорости, стоимости, производительности и другим бизнес-приоритетам. Цифровые фабрики позволяют инженерам-конструкторам, инженерам-экономистам, специалистам по снабжению и даже поставщикам быстро и уверенно совместно работать над составляющими продукта с помощью цифрового потока.

Элементы цифровой фабрики

Цифровая фабрика включает в себя три основные возможности:

1. Проектирование с учетом технологичности:

Цифровая фабрика использует детальные спецификации цифрового двойника для создания основы для моделирования производственных циклов, включая учет допусков на изделии, шероховатости поверхностей, свойств, размеров, веса, геометрии, сложности и выбранного материала. Когда инженер-механик вносит изменения в конструкцию, цифровая фабрика автоматически анализирует обновления цифровых двойников и выявляет возможности для улучшения конструкции с точки зрения технологичности и стоимости. Команды проектировщиков и инженеров по стоимости анализируют рекомендации и соответствующим образом обновляют 3D CAD файлы. Затем группа снабжения использует эту информацию для оптимизации подбора материала и технологических процессов, а также для выявления потенциальных проблем в цепочке поставок на ранних этапах процесса разработки.

2. Производственные модели стоимости:

Команды разработчиков продуктов используют цифровые фабрики для расчета материальных затрат и запуска производственных сценариев для глобального сравнения аутсорсинговых вариантов изготовления, оценки собственных мощностей и различных технологических процессов. Для моделирования производства настраиваются цифровые фабрики с использованием конкретного оборудования, процессов (например, механической обработки, литья металлов, экструзии и т. д.), маршрутов, объемов производства и т. д. Инженеры могут анализировать варианты производства вплоть до машинного уровня, моделировать маршруты для различных заводов или процессов, а также точно прогнозировать время цикла для каждого технологического процесса. Цифровые фабрики aPriori поддерживают более 200 производственных моделей стоимости.

3. Региональные библиотеки данных:

Актуальные и точные данные имеют решающее значение для достижения целевых показателей затрат. Региональных базы данных aPriori (RDL) предоставляют информацию о затратах по географическому признаку, включая оплату труда, накладные расходы и ставки на инструмент. Используя ежеквартальные обновления RDL, группы снабжения могут разработать точные прогнозы о затратах на основе соответствующей рыночной информации. RDL также предоставляют глобальную библиотеку оборудования, связанными характеристиками и соответствующей информации об эксплуатационных расходах. Подробная информация о производстве необходима цифровым фабрикам для точного анализа затрат и учета нюансов критериев технологичности при моделировании.

Как бизнес может использовать цифровую фабрику

aPriori использует возможности цифровых потоков для взаимодействия команд на протяжении всего жизненного цикла разработки продукта и обеспечения новых уровней производственной аналитики.

Возможности цифровых фабрик:

Проектирование и расчет стоимости

Когда проект цифрового двойника сохраняется в PLM системе, aPriori автоматически генерирует полный анализ технологичности обновленной детали и выявляет потенциальные проблемы в стоимости и технологичности. Отчеты могут храниться в PLM системе и автоматически отправляться инженерам по стоимости.

Инженер по стоимости просматривает результаты и использует ссылку в отчете, чтобы открыть идентифицированную деталь в цифровом двойнике. Базируясь на результатах анализа, инженер по стоимости вносит изменения в конструкцию для достижения целевой стоимости и повышения технологичности. Команды могут автоматически обмениваться отчетами с другими заинтересованными сторонами, включая руководителей проектных отделов и менеджеров по продуктам.

Инженеры не могут предвидеть каждую потенциальную проблему технологичности. Для поддержки инженерных групп цифровые фабрики собирают и анализируют огромное количество и разнообразие переменных, лежащих в основе технологичности.

Снабжение

Вместо того, чтобы полагаться на устаревшую информацию о затратах в ERP или других системах, цифровая фабрика объединяет подробные спецификации продукта и предположения о реальных производственных площадках, чтобы обеспечить текущую и точную оценку затрат.

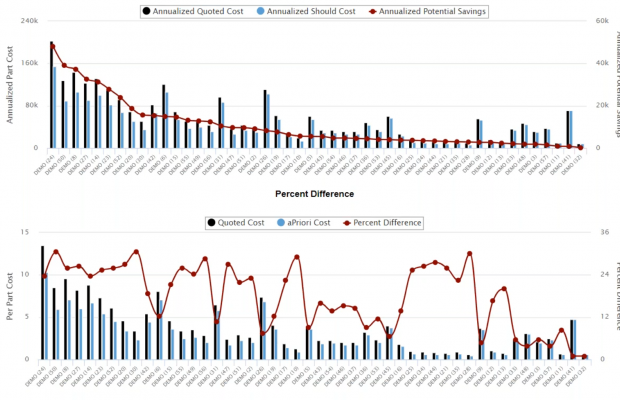

Каждая смоделированная цифровая фабрика предоставляет группе снабжения и/или инженерам по стоимости подробную модель «целевой стоимости», которая прогнозирует общую стоимость продукта. Эти модели стоимости отражают реальную структуру затрат на продукт, включая трудоемкость, затраты на материалы, накладные расходы, ставки на оборудование/средства и маржинальность. Полученные оценочные значения применимы в качестве целевых значений, которые можно использовать для оценки проектов, оптимизации существующих продуктов, выявления отклонений в стоимости и в переговорах с поставщиками.

Важно отметить, что группы снабженцев могут использовать цифровые фабрики для оценки вариантов «что/если». Анализ влияния каждого фактора на структуру конечной стоимости компонента является сложной задачей. Например, при изменении выбора материалов может потребоваться другой производственный процесс, доступный только в другом регионе с более высокими затратами на аренду и логистику. Надежное программное обеспечение для моделирования производственных затрат в рамках цифровой фабрики обеспечивает наглядность данных для решения потенциальных проблем на ранних этапах проектирования.

Программное обеспечение цифровой фабрики aPriori

Переход от традиционных операций к цифровому бизнесу имеет решающее значение для сохранения конкурентного преимущества. Компании, которые объединяют цифровые данные от разработки продукта до производства, могут получить важную информацию, чтобы извлечь выгоду из рыночных возможностей.

Цифровые фабрики aPriori позволяют повысить рентабельность, сократить время выхода на рынок и разработать надежные модели технологичности и стоимости. Моделирование производства позволяет избежать производственных накладок или перерасхода средств — проблем, которые могут привести к задержке заказов, ухудшению отношений с клиентами и потере доли рынка. Компании, использующие цифровые фабрики, могут трансформировать свои процессы, продвигать свой бизнес вперед и повышать общую рентабельность бизнеса.

ПРЕИМУЩЕСТВА

- Оптимизация геометрии изделия с точки зрения технологичности и стоимости с помощью автоматизированного анализа и рекомендаций.

- Получение надежных данных о затратах для переговоров с поставщиками и выявлении отклонений по стоимости.

- Оценка альтернативных вариантов всей конструкции в режиме реального времени, включая модификации отдельных узлов/деталей, возможности поставщиков и альтернативные методы производства (производственный процесс, район изготовления и т. д.).

- Предоставление инженерным командам и руководству обновлений ключевых показателей эффективности (KPI) в режиме реального времени.

Мы осуществляем консультации, проектирование, поставки и гарантийное обслуживание оборудования и программного обеспечения.

После ввода оборудования в эксплуатацию и внедрения программного обеспечения мы поможем вам добиться бесперебойной работы оборудования и обеспечим своевременную и качественную техническую поддержку ваших проектов.

Отправить сообщение